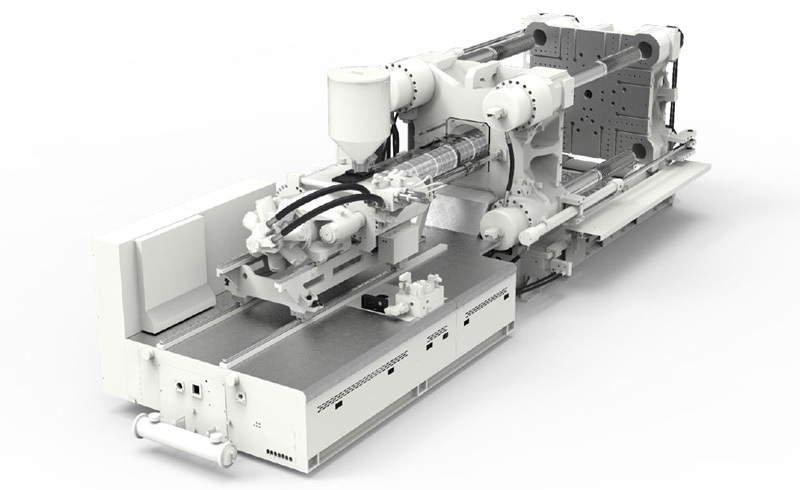

Kompakte Zwei-Platten-Lösung der 3. Generation mit noch mehr Freiraum, Kraft und Dynamik – jetzt bis 66.000 kN in Europa verfügbar.

Die neue Jupiter III Serie ist ab sofort in Europa verfügbar. Aktuell sind im 180.000 qm großen Haitian-Werk in Ningbo, China, rund 650 Mitarbeiter mit der Produktion der neuen JU-Serie beschäftigt.

Im Fokus der Weiterentwicklung der JU-Serie lagen Flexibilität, Vereinfachung und Steuerungskomfort in der Anwendung

Die Stellfläche der ohnehin schon platzsparenden Zwei-Platten-Maschine konnte nochmals verkleinert werden, bei gleichzeitiger Vergrößerung des Öffnungsweges und der Dimensionen des Werkzeugraums.

Wichtig für großformatige Produkte wie Müllcontainer, Logistikpaletten, Weiße Ware oder lange Sichtteile im Automotive-Bereich. Auch sind Werkzeugwechsel nun einfacher und Wartungsarbeiten gehen schneller vonstatten.

Produktionstechnische Fortschritte aufgrund der konstruktiven Neuerungen führen unter anderem zu stabileren Plattenbewegungen und sowie zu kürzeren Trockenlaufzeiten.

Highlights

Neuheiten & Optimierungen der Jupiter III Serie

Neue Antriebsgeneration:

- 30% mehr Geschwindigkeit und schnellere Reaktionszeiten

- Neues, hochdynamisches Aggregat: höhere Drehzahl, höherer Wirkungsgrad, weniger Platzbedarf.

- GreenVantage: energiesparende, feinstufige Antriebseinheit mit niedrigerem Energieverbrauch und reduziertem Geräuschpegel

Zuverlässige Schließeinheit:

- Kompaktes Design: mehr Platz für große Werkzeuge, mehr Freiraum in der Fertigung, optional auch erweiterter Hub für Werkzeugbewegung und Auswerfer

- Neu: Vier unabhängige Kurzhub-Schließzylinder für präzise Werkzeughöhenverstellung und eine ausgeglichene Kraftverteilung. Das Werkzeug bleibt während der Parallelbewegung geschlossen

- Parallele Verriegelung von Holm und Nut: schnelle, genaue Reaktion

- Schließbewegung: präziser und schneller; kürzere Taktzeiten, ruhiger Lauf

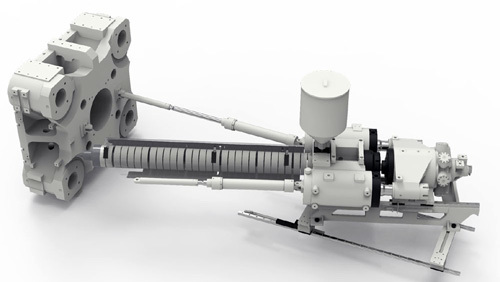

Präzise Spritzeinheit:

- Linearführungen für die Hauptlängsbewegung: geringere Reibung und geringerer Energieverbrauch, höhere Präzision in den Bewegungen

- Freie Auswahl zwischen mehreren Einspritzfunktion für größere Spritzgießleistung und erweiterten Anwendungsbereich des Verfahrens

- Schwenkbare Spritzeinheit: schnellerer Schnecken- und Zylinderwechsel, leichtere Wartung

- Einsatzbereit für Spritzprägen